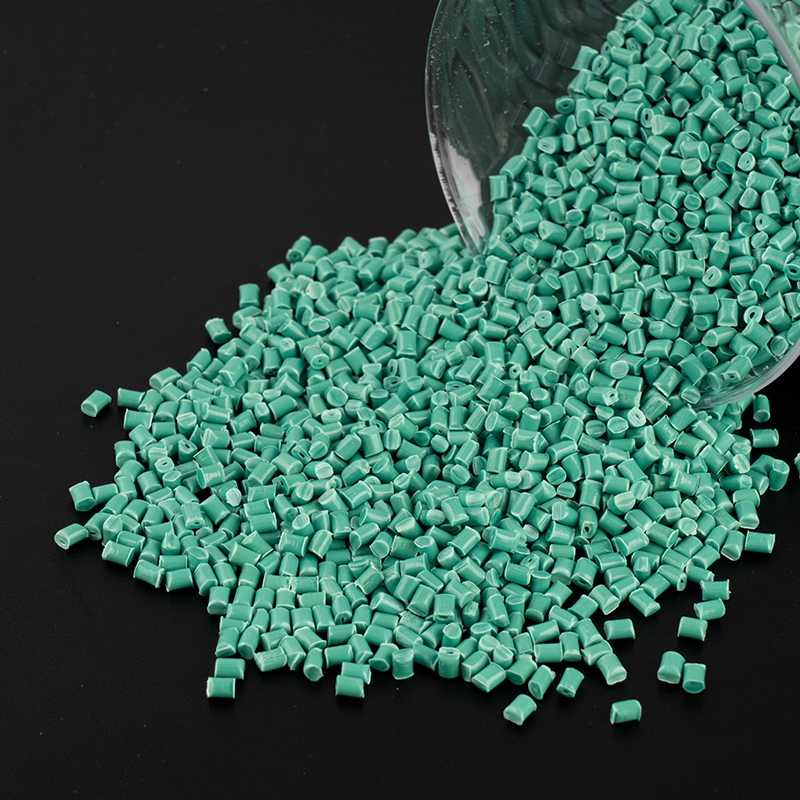

1. Оптимизация материала: выберите высокопроизводительные инженерные пластмассы

Механическая эффективность пластиковых эксцентриков зависит от прочности материала, устойчивости к износу и коэффициента трения. Различные пластиковые материалы имеют разные механические свойства и должны быть выбраны в соответствии с конкретными условиями труда.

Сравнение общих пластиковых материалов

| Материал | характеристика | Применимые сценарии |

| POM (полиоксиметилен) | Высокая прочность, низкое трение, устойчивость к усталости, но подвержена коррозии кислоты и щелочи | Точная трансмиссия, эксцентричное колесо средней и низкой нагрузки |

| PA (нейлон) | Хорошая прочность и стойкость к износу, но размеры нестабильны после поглощения влаги | Универсальный эксцентричный, смазка может быть добавлена для повышения производительности |

| PA GF (стриженное нейлон стеклянного волокна) | Высокая жесткость и устойчивость к ползучести, но немного более высокий коэффициент трения | Универсальный эксцентричный, смазка может быть добавлена для повышения производительности |

| Peek (Polyetheretherketone) | Высокая температурная устойчивость (260 ° C), высокая прочность, низкая износ, но высокая стоимость | Аэрокосмическая, медицинское оборудование и другие сценарии высокого спроса |

| PTFE (политетрафторээтилен) | Ультра-низкое трение, самосмазывание, но низкая механическая прочность | Используется в покрытиях или композитных материалах для уменьшения трения |

Стратегия оптимизации материала

Высокая динамическая нагрузка: выберите Peek или POM, чтобы обеспечить высокую прочность и низкое трение.

Недорогие решения: используйте PA6 30% стеклянное волокно, чтобы сбалансировать стоимость и производительность.

Требования к самосмноению: добавьте PTFE, MOS₂ (дисульфид молибдена) или графит в PA или POM, чтобы уменьшить трение и износ.

2. Оптимизация геометрической структуры: уменьшение трения и инерции

Геометрическая структура эксцентричного колеса напрямую влияет на его плавность движения, потерю трения и инерционное сопротивление.

Оптимизация эксцентриситета и профиля

Традиционное круговое эксцентричное колесо: простое в производстве, но кривая движения недостаточно гладкая и простая в воздействии.

План улучшения:

Уставное эксцентричное колесо: обеспечивает более плавную траекторию движения и уменьшает вибрацию.

Модифицированный циклоидный профиль: оптимизирует распределение напряжений контакта и улучшает срок службы.

Асимметричный дизайн: оптимизирует для конкретных законов о движении, таких как механизмы CAM.

Легкий дизайн

Полая структура: раскопайте отверстия с уменьшением веса в не напряженных областях (таких как центр концентратора), чтобы уменьшить момент инерции.

Топологическая оптимизация: используйте анализ конечных элементов (FEA), чтобы определить оптимальное распределение материала и избежать концентрации напряжения.

Тонкостенная структура: уменьшите толщину стенки, обеспечивая жесткость, например, использование ребер вместо твердых конструкций.

Контактная поверхность оптимизация

Прокативное трение вместо скольжения трения: добавьте подшипники иглы или шариковые направляющие между эксцентричным колесом и последователем, чтобы уменьшить потерю трения.

Поверхностная микропроката: лазерная обработка или плесени

Оптимизация спаривания. Оптимизация: избегайте сочетания одних и тех же материалов (таких как POM к POM), рекомендуйте POM до стали или PA к нержавеющей стали.

3. Трибологическая оптимизация: уменьшить потерю энергии

Трение является основным фактором, влияющим на механическую эффективность, который может быть оптимизирован следующим образом:

Самосменный дизайн

Встроенная смазка: добавьте PTFE, графит или MOS₂ в пластическую матрицу для достижения самосмножения.

Процесс погружения нефти: погрузите эксцентрику в смазочное масло, чтобы нефть проникала в микропоры для долгосрочной смазки.

Технология поверхностного покрытия

DLC (алмаза, похожая на углеродную пленку,): ультра-хард, низкое трение, подходящее для требований с высокой износостойкой.

Распыление PTFE: уменьшите коэффициент трения, подходит для сценариев низкой скорости и высокой нагрузки.

Анодирование (применимо к металлическим деталям): увеличить твердость поверхности и уменьшить износ.

Оптимизация метода смазки

Смазка смазки: подходит для эксцентрики средней и низкой скорости, требуя регулярного технического обслуживания.

Сплошная смазка: например, графитовые прокладки, подходящие для сценариев без технического обслуживания.

Оптимизация сухого трения: выберите комбинацию материала с низким содержанием фонари (например, POM на стали).

4. Оптимизация процесса производства: повысить точность и согласованность

Процесс производства напрямую влияет на точность размеров и механические свойства эксцентричного колеса.

Точная инъекция литья

Точность плесени: убедитесь, что допуск полости составляет ≤0,02 мм, чтобы избежать заусенцев и вспышки.

Оптимизация параметра процесса: отрегулируйте температуру впрыска, давление и время охлаждения, чтобы уменьшить внутреннюю деформацию напряжения.

После обработки: устранить остаточный стресс посредством отжига лечения для улучшения стабильности размерных.

Коррекция обработки

Отделка ЧПУ: выполните вторичную обработку на ключевых контактных поверхностях, чтобы обеспечить шероховатость поверхности (RA≤0,8 мкм).

Динамическая уравновешивающая коррекция: высокоскоростные эксцентричные колеса требуют динамических испытаний балансировки, а количество дисбаланса корректируется путем бурения или противовесов.

3D -печать (быстрое прототипирование)

Для проверки дизайна: используйте SLS (нейлон) или MJF (HP Multi Jet Fusion) для печати испытательных образцов.

Маленькая партийная производство: подходит для индивидуальных эксцентричных колес, но прочность не так хороша, как литые инъекционные детали.